Uno dei compiti principali del progettista di qualsiasi veicolo è quello di renderlo il più leggero possibile. Allo stesso tempo, è necessario combinare questa qualità con un’altra: la resistenza. Questo, a sua volta, ne garantisce la durata in esercizio. Per aiutare la nostra ricerca in questo settore sono arrivati i materiali espansi, che sono allo stesso tempo leggeri e resistenti. Anche se la loro resistenza è limitata a un certo punto.

La tecnologia sandwich è nota da tempo ed è ampiamente utilizzata nella costruzione di navi e aerei. In breve, la sua essenza consiste nel fatto che tra due strati di materiale portante principale c’è uno strato intermedio che separa solo gli strati esterni principali e non sopporta quasi alcun carico. Un esempio di ciò può essere visto come segue. Prendiamo ad esempio un listello di legno e pieghiamolo. Gli strati esterni del listello si deformano: uno si allunga, l’altro si comprime. Non è difficile intuire che tra la compressione e l’allungamento ci sarà un punto in cui il materiale non è sottoposto ad alcun carico, o è talmente piccolo da poter essere trascurato. Ciò significa che questo materiale non ha alcuna importanza per la resistenza della struttura e può essere sostituito da un altro materiale più leggero. Così, quando si realizza un guscio a sandwich per un’imbarcazione, la fibra di vetro su entrambi i lati della struttura sostiene il carico principale e lo strato interno di schiuma è lo strato di separazione. Questa semplice manipolazione conferisce a un materiale come la plastica espansa una resistenza incomparabilmente maggiore. Le foto mostrano che incollando in 2 strati anche una semplice palla (non polistirene estruso) con uno spessore di soli 20 mm di fibra di vetro, questa è in grado di sopportare un carico enorme. Così, l’idea di costruire un’imbarcazione leggera, facile da trasportare e da far viaggiare, supportata da conoscenze elementari sulla tecnologia dei sandwich, mi ha spinto a iniziare la costruzione di una barca. Per il progetto ho preso un modello di imbarcazione in compensato «DINGI-8», che ha un che nel nostro caso con il polistirolo avrebbe avuto lo spiacevole risultato di fondere il polistirolo. Per questo motivo abbiamo utilizzato la resina epossidica per incollare la barca con il tessuto in fibra di vetro, ma anche per incollare le lastre di polistirolo e la barca nel suo complesso. I principali vantaggi del polistirene estruso rispetto al semplice polistirene a palline (polistirene espanso) sono una maggiore resistenza e durezza, non assorbe assolutamente l’acqua (0,1% contro il 30% in peso del polistirene espanso), viene lavorato perfettamente con la carta vetrata, lasciando una superficie uniforme (il polistirene espanso viene verniciato con le palline, lasciando profonde cavità che devono essere riempite prima dell’incollaggio con la fibra di vetro, altrimenti si formano sacche d’aria). Ora vi parlerò del peso stimato della barca finita in polistirene estruso. La versione in compensato in forma finita pesa 35-37 kg. La densità del polistirene estruso è di 30 kg/m.cubo. che è di 0,3 kg/mq. con uno spessore di 1 cm e di 0,9 kg/mq. con uno spessore di 3 cm. Le lastre di polistirene estruso hanno dimensioni di 1250 x 600 mm o 0,75 m². Moltiplicando il peso per l’area di una lastra si ottiene 0,9 kg/mq x 0,75mq = 0,675 kg. Per la costruzione sono state utilizzate 11 lastre e il loro peso totale è di 11 lastre x 0,675 kg/foglio = 7,43 kg (arrotondato a 7,4 kg). Anche se il peso reale sarà inferiore, perché 7,4 kg è il peso di tutto il polistirolo, senza contare gli scarti (circa 1 foglio). Per l’incollaggio abbiamo utilizzato un tessuto di vetro con densità specifica di 300g/mq. Il costo di questo materiale è stato di 16m.p., che è l’equivalente in peso di

che nel nostro caso con il polistirolo avrebbe avuto lo spiacevole risultato di fondere il polistirolo. Per questo motivo abbiamo utilizzato la resina epossidica per incollare la barca con il tessuto in fibra di vetro, ma anche per incollare le lastre di polistirolo e la barca nel suo complesso. I principali vantaggi del polistirene estruso rispetto al semplice polistirene a palline (polistirene espanso) sono una maggiore resistenza e durezza, non assorbe assolutamente l’acqua (0,1% contro il 30% in peso del polistirene espanso), viene lavorato perfettamente con la carta vetrata, lasciando una superficie uniforme (il polistirene espanso viene verniciato con le palline, lasciando profonde cavità che devono essere riempite prima dell’incollaggio con la fibra di vetro, altrimenti si formano sacche d’aria). Ora vi parlerò del peso stimato della barca finita in polistirene estruso. La versione in compensato in forma finita pesa 35-37 kg. La densità del polistirene estruso è di 30 kg/m.cubo. che è di 0,3 kg/mq. con uno spessore di 1 cm e di 0,9 kg/mq. con uno spessore di 3 cm. Le lastre di polistirene estruso hanno dimensioni di 1250 x 600 mm o 0,75 m². Moltiplicando il peso per l’area di una lastra si ottiene 0,9 kg/mq x 0,75mq = 0,675 kg. Per la costruzione sono state utilizzate 11 lastre e il loro peso totale è di 11 lastre x 0,675 kg/foglio = 7,43 kg (arrotondato a 7,4 kg). Anche se il peso reale sarà inferiore, perché 7,4 kg è il peso di tutto il polistirolo, senza contare gli scarti (circa 1 foglio). Per l’incollaggio abbiamo utilizzato un tessuto di vetro con densità specifica di 300g/mq. Il costo di questo materiale è stato di 16m.p., che è l’equivalente in peso di

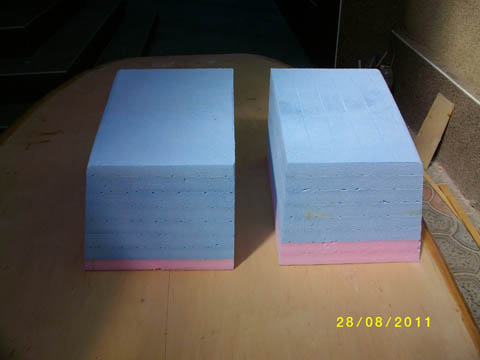

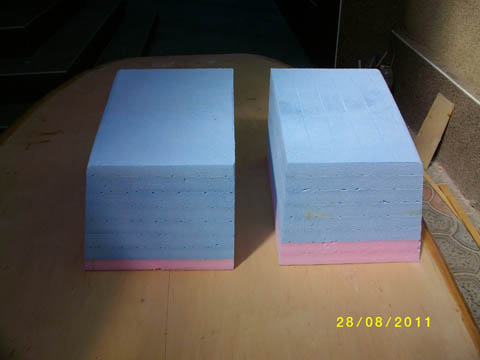

Test di un campione di sandwich. Materiale — polistirene espanso di 2 cm di spessore + nastro in fibra di vetro di 200 g/mq in 2 strati su entrambi i lati.

Test di un campione di sandwich. Materiale — polistirene espanso di 2 cm di spessore + nastro in fibra di vetro di 200 g/mq in 2 strati su entrambi i lati. Il peso di ciascun mattone è di 5,5 kg. Il peso totale del carico è di 55 kg. La deformazione sotto carico è stata di 8-10 mm. Dopo aver rimosso il carico, non si è verificata alcuna deformazione residua. Quando il campione è stato testato fino al cedimento (la schiuma è stata accartocciata), il carico era di 77 kg (14 mattoni).

Il peso di ciascun mattone è di 5,5 kg. Il peso totale del carico è di 55 kg. La deformazione sotto carico è stata di 8-10 mm. Dopo aver rimosso il carico, non si è verificata alcuna deformazione residua. Quando il campione è stato testato fino al cedimento (la schiuma è stata accartocciata), il carico era di 77 kg (14 mattoni).  Le lastre di polistirene sono state incollate con resina epossidica. Un quarto dei lati incollati è stato scelto per l’incollaggio. Per il taglio è stato utilizzato un coltello primitivo ricavato dalla lama di un coltello da cancelleria.

Le lastre di polistirene sono state incollate con resina epossidica. Un quarto dei lati incollati è stato scelto per l’incollaggio. Per il taglio è stato utilizzato un coltello primitivo ricavato dalla lama di un coltello da cancelleria.

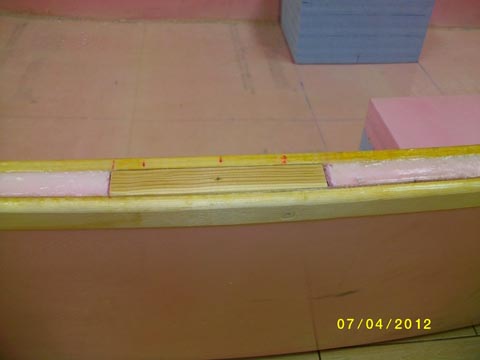

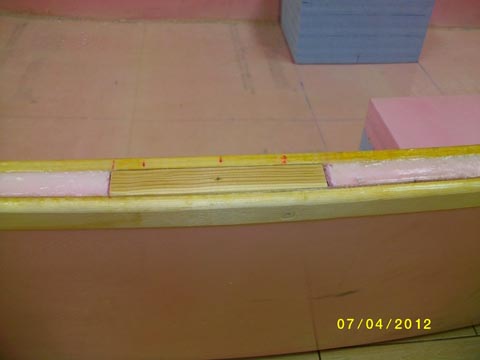

Sul perimetro della barca sono stati fissati dei listelli 10×30 mm, che costituiscono la parte interna della trave. Tutti gli angoli sono stati fissati con nastro adesivo per evitare di incollare la barca al modello master.

Sul perimetro della barca sono stati fissati dei listelli 10×30 mm, che costituiscono la parte interna della trave. Tutti gli angoli sono stati fissati con nastro adesivo per evitare di incollare la barca al modello master.

Lo specchio di poppa e la prua sono stati incollati a questi listelli e fissati con viti al modello master. I pezzi di rifinitura sono stati tagliati con una lama di seghetto da metallo. Le fiancate e il fondo erano sagome per rifilare il materiale in eccesso.

Lo specchio di poppa e la prua sono stati incollati a questi listelli e fissati con viti al modello master. I pezzi di rifinitura sono stati tagliati con una lama di seghetto da metallo. Le fiancate e il fondo erano sagome per rifilare il materiale in eccesso.  Il fondo è stato incollato da 4 fogli di polistirolo e tagliato un po’ più grande in precedenza. È stato posizionato sopra e fissato con dei pesi per essere incollato allo specchio di poppa e al gavone di prua.

Il fondo è stato incollato da 4 fogli di polistirolo e tagliato un po’ più grande in precedenza. È stato posizionato sopra e fissato con dei pesi per essere incollato allo specchio di poppa e al gavone di prua.

Il materiale in eccesso è stato tagliato dalla parte inferiore dopo l’incollaggio allo specchio di poppa e al piede di prua. Il piano della fiancata è stato una guida per tagliare il polistirolo in eccesso.

Il materiale in eccesso è stato tagliato dalla parte inferiore dopo l’incollaggio allo specchio di poppa e al piede di prua. Il piano della fiancata è stato una guida per tagliare il polistirolo in eccesso.

Sono state incollate le tavole, che sono state fissate con viti dotate di distanziatori (per premere e non ammaccare il polistirolo. Questa operazione va fatta con un cacciavite. Il cacciavite impasta la vite insieme alla guarnizione) Le tavole in eccesso sono state tagliate al livello del fondo.

Sono state incollate le tavole, che sono state fissate con viti dotate di distanziatori (per premere e non ammaccare il polistirolo. Questa operazione va fatta con un cacciavite. Il cacciavite impasta la vite insieme alla guarnizione) Le tavole in eccesso sono state tagliate al livello del fondo.

Con l’aiuto della carta vetrata gli angoli sono stati arrotondati, le viti sono state rimosse, i fori sono stati incollati con pezzi di plastica espansa, i punti di incollaggio sono stati levigati a filo del piano della tavola.

Con l’aiuto della carta vetrata gli angoli sono stati arrotondati, le viti sono state rimosse, i fori sono stati incollati con pezzi di plastica espansa, i punti di incollaggio sono stati levigati a filo del piano della tavola.

Lo scafo è stato incollato con fibra di vetro — i lati in 1 strato, il fondo in 2 strati.  Successivamente lo scafo è stato carteggiato e pulito.

Successivamente lo scafo è stato carteggiato e pulito.

Per fissare la lattina (sedile) sono state incollate delle bitte, che sono blocchi di inaffondabilità. Per incollare i blocchi è stata utilizzata la colla «Moment Stolyar».

Per fissare la lattina (sedile) sono state incollate delle bitte, che sono blocchi di inaffondabilità. Per incollare i blocchi è stata utilizzata la colla «Moment Stolyar».

Dopo l’asciugatura della colla, i blocchi sono stati montati in posizione, rifilati e arrotondati. Per la rifilatura è stata utilizzata una lama di seghetto da metallo, mentre per il montaggio è stata utilizzata carta vetrata con grana 40, che è stata incollata su un pezzo di compensato di 40 x 20 cm.

All’interno dello scafo è stato incollato un tessuto in fibra di vetro — i lati in uno strato, il fondo in due strati, che è stato poi stuccato e pulito.

All’interno dello scafo è stato incollato un tessuto in fibra di vetro — i lati in uno strato, il fondo in due strati, che è stato poi stuccato e pulito.

Lungo il perimetro del pannello è stata incollata una trave di 30×10 mm. Per fissare la trave durante il periodo di incollaggio sono state utilizzate delle viti, che sono state utilizzate per fissare la trave attraverso il pannello alla trave interna. In seguito le viti saranno rimosse e sostituite con viti svasate in acciaio inox.

Lungo il perimetro del pannello è stata incollata una trave di 30×10 mm. Per fissare la trave durante il periodo di incollaggio sono state utilizzate delle viti, che sono state utilizzate per fissare la trave attraverso il pannello alla trave interna. In seguito le viti saranno rimosse e sostituite con viti svasate in acciaio inox.

È stata scelta una fessura lunga 120 mm e profonda 25 mm tra la trave laterale interna e quella esterna nei punti in cui è installato l’arco. È stato preparato un blocco di 120x25x20 mm. La barra è stata incollata nella scanalatura.

Secondo il progetto, la sottofrizione dovrebbe essere un profilo a U in metallo con spessore di 2,5-3 mm, distanza tra i ripiani di 40 mm, altezza dei ripiani di 30 mm e lunghezza di 100 mm. Verrà posizionato sopra il pannello e fissato con viti alla trave laterale. Al profilo verrà saldata una presa in tubo metallico con diametro interno di 12 mm. La presa sarà utilizzata per inserire i perni degli archi dei remi. Dal perimetro superiore della tavola viene incollato del nastro di vetro, per dare resistenza al polistirolo. Le bitte sono incollate con tela di vetro e sono state incollate nel pozzetto della barca.

Le bitte anteriori sono incollate con colla epossidica e fissate con viti in acciaio inox sul lato esterno della tavola. I libri posteriori sono incollati con colla epossidica e fissati con viti in acciaio inox all’esterno della tavola.

I longheroni sono stati incollati sul fondo e fissati con viti in acciaio inox. I longheroni sono stati rivestiti con resina epossidica.

I longheroni sono stati incollati sul fondo e fissati con viti in acciaio inox. I longheroni sono stati rivestiti con resina epossidica.

La barca è stata rivestita con il primer epossidico HEMPEL HEMPADUR in 2 strati.

La barca è stata rivestita con il primer epossidico HEMPEL HEMPADUR in 2 strati.

In generale, tutto è pronto per rivestire il pozzetto con il primer epossidico. Si tratta solo di avere il tempo di fare la barca. Dopodiché resterà solo da installare le prue e la tanica, che saranno fissate alle bitte con viti autofilettanti.

In generale, tutto è pronto per rivestire il pozzetto con il primer epossidico. Si tratta solo di avere il tempo di fare la barca. Dopodiché resterà solo da installare le prue e la tanica, che saranno fissate alle bitte con viti autofilettanti.  La barca è rivestita internamente con il primer epossidico HEMPEL HEMPADUR in 2 strati. La tanica è realizzata in compensato FSF da 6 mm. Per garantire la rigidità, sui lati anteriore e posteriore vengono incollati dei listelli da 20 x 30 mm, che fungono da fermi e mantengono la lattina sulle bitte. La lattina può essere rimossa in qualsiasi momento se è necessario trasportare oggetti lunghi.

La barca è rivestita internamente con il primer epossidico HEMPEL HEMPADUR in 2 strati. La tanica è realizzata in compensato FSF da 6 mm. Per garantire la rigidità, sui lati anteriore e posteriore vengono incollati dei listelli da 20 x 30 mm, che fungono da fermi e mantengono la lattina sulle bitte. La lattina può essere rimossa in qualsiasi momento se è necessario trasportare oggetti lunghi.

La lattina e i remi sono stati impregnati con l’antisettico BIOTEX per proteggere il legno dalla marcescenza e rivestiti con vernice bianca opaca. La lunghezza del remo con pagaia è di 2,1 metri. L’asta della pagaia è in legno di ontano, resistente al rigonfiamento e all’essiccazione senza deformazioni. Il diametro dell’asta della pagaia è di 40 mm. I sottoclavicoli sono stati realizzati in acciaio inossidabile. Per ottenere una spalla maggiore sui remi e un grande spessore della tavola, le culle sono state installate sul lato esterno della tavola.

Le culle sono state realizzate in acciaio inox. Un lato della forcella era filettato. Il remo è fissato con un bullone in acciaio inox, che viene avvitato nella filettatura su un lato del remo e fissato con un dado.

Data di pubblicazione: 12-8-2023

Data di aggiornamento: 12-8-2023